Твердость по Бринеллю. Особенности и суть метода. Статья подробно расскажет о методе измерения твёрдости стали Бринелля

- Понятие твердости

- Вы здесь

- Твердость по Бринеллю

- Литература

- Твердость по Бринеллю – суть метода

- Числа твердости HRC для некоторых деталей и инструментов

- Понятие

- Единицы измерения твердости

- Сравнение шкал измерения твёрдости

- Таблица 1 – Перевод результатов измерения твёрдости

- Перечень ссылок

- Определение твердости по Бринеллю – о цифрах и буквах

- Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

- Методы измерения

- Твердость основных металлов и сплавов

- Цветные металлы

- Черные металлы

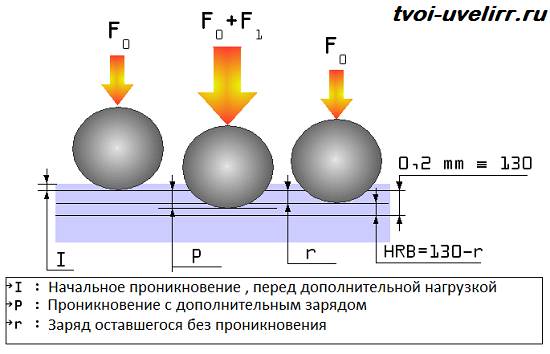

- Метод Роквелла

- Как измерить твердость металла по методике Роквелла: особенности

- План исследования по методу Роквелла

- Характеристики методики Виккерса

- Последовательность исследования

- Способы перехода между шкалами

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Источник: http://stankiexpert.ru/tehnologii/tverdost-metallov.html

Вы здесь

Твердость по Бринеллю

Твердость по методу Бринелля измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени (рис.1). В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Твердость по Бринеллю HB численно равна отношению приложенного усилия F к площади сферического отпечатка A и рассчитывается по формулам

Когда усилие F выражено в Н:

Когда усилие F выражено в кгс:

где

| F | — | усилие, Н (кгс); |

| A | — | площадь поверхности сферического отпечатка, мм2; |

| D | — | диаметр шарика, мм; |

| d | — | диаметр отпечатка, мм. |

1 кгс/мм2 = 9,8·106 Н/м2

| Материал | HВ | |

|---|---|---|

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 75,7 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170-216 | 167-212 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42,4 | 29,4-41,6 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Магний литой | 4,5 | 4,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк литой | 29,8-45,0 | 29,2-44,1 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0062 | 0,0061 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Фторопласт 4Д-Б | 0,0030-0,0040 | 0,0029-0,0039 |

| Этрол ацетобутиратцеллюлозный АБЦЭ-45-20 | 0,0040-0,0060 | 0,0039-0,0059 |

| Этрол нитроцеллюлозный | 0,0060-0,0140 | 0,0059-0,0137 |

| Этрол этилцеллюлозный ЭПТ тропический | 0,0045-0,0060 | 0,0044-0,0059 |

| Целлулоид белый технический | 0,0060 | 0,0059 |

| Дерево | ||

| Акация | 3,6-5,5 | 3,5-5,4 |

| Амарант | 5,5 | 5,4 |

| Афрормозия | 3,8 | 3,7 |

| Балау | 5,2 | 5,1 |

| Бамбук | 4,8 | 4,7 |

| Береза карельская | 3,2 | 3,1 |

| Береза черная | 3,2 | 3,1 |

| Билинга | 4,6 | 4,5 |

| Бубинга | 4,9 | 4,8 |

| Бук | 3,9 | 3,8 |

| Венге | 4,3 | 4,2 |

| Вишня | 3,1-3,7 | 3,0-3,6 |

| Вяз | 3,9 | 3,8 |

| Гонкало (тигровое дерево) | 4,8 | 4,7 |

| Граб | 3,6 | 3,5 |

| Гикори | 4,4 | 4,3 |

| Груша | 4,5 | 4,4 |

| Дару | 3,1 | 3,0 |

| Доуссия (дуссия) | 4,4 | 4,3 |

| Дуб | 3,8-4,0 | 3,7-3,9 |

| Зебрано | 4,2 | 4,1 |

| Ироко (камбала) | 3,3-3,9 | 3,2-3,8 |

| Каштан | 3,2 | 3,1 |

| Кекатонг | 5,6 | 5,5 |

| Кемпас | 4,6 | 4,5 |

| Керанжи | 3,6 | 3,5 |

| Клен европейский | 3,3-4,3 | 3,2-4,2 |

| Клен канадский | 4,9 | 4,8 |

| Кокоболо | 5,4 | 5,3 |

| Кокосовая пальма | 3,9 | 3,8 |

| Кулим | 4,7 | 4,6 |

| Кумару | 6,0 | 5,9 |

| Кумьер (кумье) | 4,0-4,6 | 3,9-4,5 |

| Лапачо (ипе) | 6,0 | 5,9 |

| Махагон | 5,1 | 5,0 |

| Мербау | 4,2-5,5 | 4,1-5,4 |

| Мутения | 4,1-5,1 | 4,0-5,0 |

| Олива | 6,1 | 6,0 |

| Орех | 5,1 | 5,0 |

| Падук африканский | 3,9 | 3,8 |

| Палисандр | 3,6 | 3,5 |

| Панга-панга | 4,5 | 4,4 |

| Сукупира | 4,2-5,7 | 4,1-5,6 |

| Тауари (бразильский дуб) | 3,9 | 3,8 |

| Тик | 3,6 | 3,5 |

| Че | 7,9 | 7,7 |

| Эбен | более 8,2 | более 8,0 |

| Ярра | 4,8-6,1 | 4,7-6,0 |

| Ясень | 4,1-4,3 | 4,0-4,2 |

| Ятоба (курбарил) | 4,5 | 4,4 |

Литература

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: ФИЗМАТГИЗ. 1960. – 446 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Источник: http://weldworld.ru/theory/summary/tverdost-po-brinellyu.html

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Источник: http://tvoi-uvelirr.ru/tverdost-po-brinellyu-osobennosti-i-sut-metoda/

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Источник: http://tekhnar.ru/materialy/tverdost.html

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

Источник: http://rocta.ru/info/tverdost-metallov-v-chem-izmeryaetsya-shkala-opredelenie-edinicy-izmereniya-tablica/

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Источник: http://stankiexpert.ru/tehnologii/tverdost-metallov.html

Сравнение шкал измерения твёрдости

Твёрдость – свойство материала сопротивляться внедрению в него другого, более твёрдого тела – индентора.

Для измерения твёрдости существует несколько шкал (методов измерения), наиболее распространёнными среди которых являются [1]:

- метод Бринелля (HB) – твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка. Размерность единиц твёрдости по Бринеллю – МПа. Метод не применяется для тонких материалов и материалов с большой твёрдостью;

- метод Роквелла (HRA, HRB, HRC) – твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость вычисляется по формуле [2]: HR = HRmax – (H – h) / 0,002, где HRmax – максимальная твёрдость по Роквеллу (по шкалам A и C составляет 100 единиц, а по шкале B – 130 единиц), (H – h) – разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). Твёрдость, определённая по этому методу, является безразмерной величиной. Метода Роквелла проще в реализации, но обладает меньшей точностью по сравнению с методами Бринелля и Виккерса. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника;

- метод Виккерса (HV) – твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка. Размерность единиц твёрдости по Виккерсу – МПа. Позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов [3]:, но обладает пониженной точностью в нижнем диапазоне (для мягких материалов).

Результаты измерения твёрдости по методам Роквелла и Виккерса могут быть переведены с помощью таблиц в единицы твёрдости по методу Бринелля (таблица 1) [4]. Зная твёрдость по Бринеллю, можно рассчитать предел прочности и текучести материала, что важно для прикладных инженерных задач [5]:

- для стали:σв = 3,33 × HB;σт = 1,67 × HB;

- для алюминиевых сплавов:σв = 3,62 × HB;

- для медных сплавов:σв = 2,60 × HB;

где σв – предел прочности, МПа; σт – предел текучести, МПа.

Таблица 1 – Перевод результатов измерения твёрдости

Шкала Бринелля, HBШкала Роквелла, HRB (HRC)Шкала Виккерса, HV10052,410010557,510511060,911011564,111512067,012012569,812513072,413013574,713514076,614014578,314515079,915015581,415516082,816016584,216517085,617017587,017518088,318018589,518519090,619019591,719520092,820020593,820521094,821021595,721522096,622022597,522523098,423023599,2235240100,0240245(21,2)245250(22,1)250255(23,0)255260(23,9)260265(24,8)265270(25,6)270275(26,4)275280(27,2)280285(28,0)285290(28,8)290295(29,5)295300(30,2)300310(31,6)310319(33,0)320328(34,2)330336(35,3)340344(36,3)350352(37,2)360360(38,1)370368(38,9)380376(39,7)390384(40,5)400392(41,3)410400(42,1)420408(42,9)430416(43,7)440425(44,5)450434(45,3)460443(46,1)470(47,5)490(48,2)500(49,6)520(50,8)540(52,0)560(53,1)580(54,2)600(55,4)620(56,5)640(57,5)660(58,4)680(59,3)700(60,2)720(61,1)740(62,0)760(62,8)780(63,6)800(64,3)820(65,1)840(65,8)860(66,4)880(67,0)900(69,0)1114(72,0)1220

Перевод значений твёрдости следует использовать лишь в тех случаях, когда невозможно испытать материал при заданных условиях. Полученные переводные числа твёрдости являются лишь приближёнными и могут быть неточными для конкретных случаев. Строго говоря, такое сравнение чисел твёрдости, полученных разными методами и имеющих разную размерность, лишено всякого физического смысла, но, тем не менее, имеет вполне определённую практическую ценность.

Перечень ссылок

Источник: https://eam.su/sravnenie-shkal-izmereniya-tvyordosti.html

Источник: http://ooo-asteko.ru/tablitsy-tverdosti-metallov-po-brinellyu-i-rokvellu/

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Источник: http://tvoi-uvelirr.ru/tverdost-po-brinellyu-osobennosti-i-sut-metoda/

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Источник: http://tekhnar.ru/materialy/tverdost.html

Методы измерения

Как мы упомянули, есть несколько эффективных технологий, по которым определяют данный показатель. Одни являются более точными, другие – наиболее просты в реализации. Объединяет их то, что в поверхность вдавливается другой предмет по структуре более стойкий. Итогом измерений становится то, как плоскость противостоит воздействию.

Источник: http://rocta.ru/info/tverdost-metallov-v-chem-izmeryaetsya-shkala-opredelenie-edinicy-izmereniya-tablica/

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Источник: http://stankiexpert.ru/tehnologii/tverdost-metallov.html

Метод Роквелла

Данный метод основан на внедрение в поверхность тела алмазного конусного или стального сферического наконечника под действием двух последовательных сил с последующим определением глубины проникновения наконечника. Причём замер производится после отключения основной силы.

Обозначение твёрдости по Роквеллу наносится символами, HR перед которыми указывается цифровое значение твердости, а после символ принадлежности к определённой шкале.

Пример: 24,8 HRC – твердость по Роквеллу 24,8 единиц по шкале С.

Для унификации измерений был введён специальный эталон для шкал твердости Роквелла и Супер-Роквелла (ГОСТ 8.064 – 94), которые приведены в таблице ниже.

В последующих таблицах приводятся приближенные соотношения между значениями твердости, выявленные различными методами.

Источник: http://axispanel.ru/tables/materials/hardness-metals/

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Характеристики метода:

- Изначальное давление в 10 кгс.

- Напряжение выдерживают от 10 секунд до 1 минуты.

- Результат не рассчитывается математически, он высвечивается на цифровом табло.

- Используются разные наконечники, в зависимости от этого ставится маркировка, которая начинается с букв А, В, С. Мы уже подробнее указывали расшифровку индексов, просто напомним, что в качестве индентора может выступать стальной шарик или алмазный конус.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

- Делать пробы на одной заготовке можно только на расстоянии по 3-4 у.е., равных размеру проверяющего объекта, друг от друга.

- Толщина не может быть меньше, чем умноженная на 10 глубина проникновения наконечника в сталь.

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

- Необходимо оценить деталь и проверить работоспособность станка.

- Вычислить максимальную нагрузку.

- Установить образец и применить первичное напряжение.

- Выдержать определенный промежуток времени.

- Зафиксировать результат, указанный на табло.

Посмотрим, как выглядит твердомер, а также как им пользоваться:

Источник: http://rocta.ru/info/tverdost-metallov-v-chem-izmeryaetsya-shkala-opredelenie-edinicy-izmereniya-tablica/

Характеристики методики Виккерса

Еще один очень простой способ, который отличается скоростью и точностью, но дороговизной оборудования. Перечислим особенности:

- Используется алмазная пирамидка с более тупым углом – 136 градусов в вершине.

- Не допускается деформация более 100 кгс.

- Выдерживают время очень короткое – от 10 до 15 секунд.

- Измерять можно параметры любого материала, в том числе особенно прочного, а также сталей, которые прошли термическую обработку.

Последовательность исследования

Упрощенный алгоритм:

- Проверьте поверхностный слой детали, а также все оборудование.

- Рассчитайте допустимое усилие.

- Установите образец, закрепите его.

- Запустите аппарат и спустя 10-15 секунд проанализируйте итог.

Источник: http://rocta.ru/info/tverdost-metallov-v-chem-izmeryaetsya-shkala-opredelenie-edinicy-izmereniya-tablica/

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.

Источник: http://rocta.ru/info/tverdost-metallov-v-chem-izmeryaetsya-shkala-opredelenie-edinicy-izmereniya-tablica/